Digitaler Zwilling zur Verbesserung des Maschinen-Setups.

Ziele

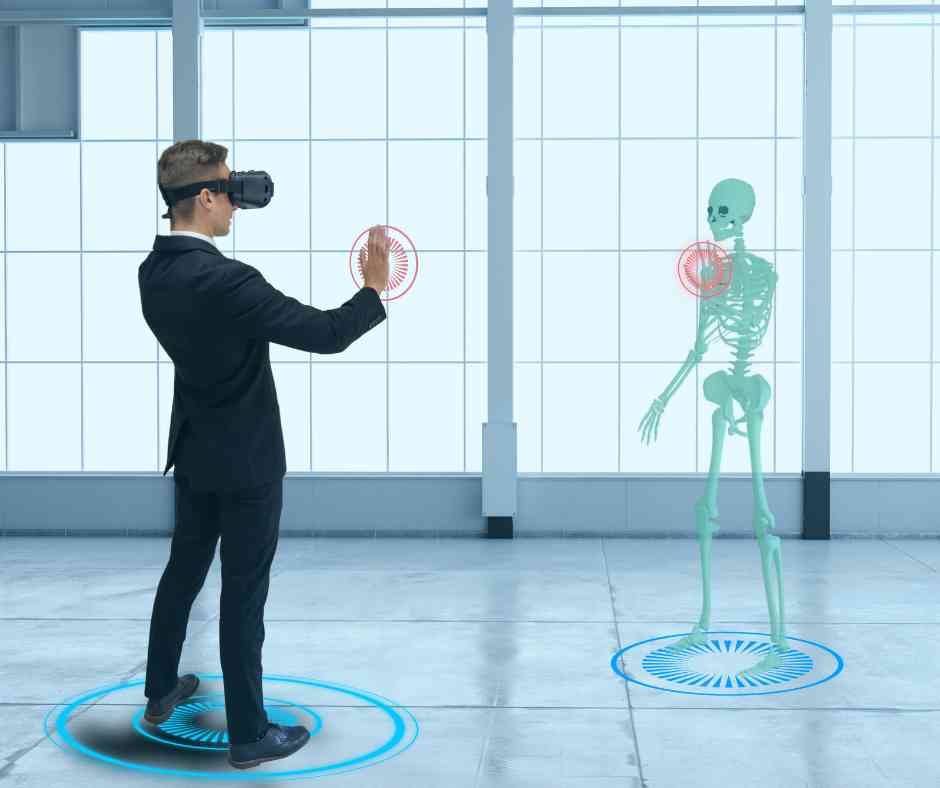

Mithilfe von KI-Algorithmen wird ein digitaler Zwilling der Maschine geschaffen, an dem man die Erfolgswahrscheinlichkeit einer bestimmten Parametrisierung oder endgültigen Setups untersuchen kann. Dank dessen können Änderungsvorschläge für Maschinen variablen erschaffen werden, deren Erfolg prozentual höher liegen wird.

Ziele

- Es werden Setup-Veränderungen für die Maschinen zur Qualitätsverbesserung der gefertigten Teile vorgeschlagen.

- Bewertung der Erfolgsquote einer bestimmten Maschinenparametrisierung oder -einrichtung.

- Verbesserung der Produktivität durch Verringerung der Fehlerquote aufgrund eines besseren Setups.

- Die Qualität der produzierten Teile wird erhöht.

Heute werden die geeigneten Maschinenparameter für die Konfiguration der Produktion der verschiedenen Teilemodelle in der Regel immer noch nicht von Computern unterstützt. Aus diesem Grund stellt sich die Kontrolle der Änderungen, die in bestimmten Produktionen vorgenommen werden, immer noch als kompliziert dar und Verbesserungen dieser Maschinenparametrisierung (oder Setup) sind daher langsam. Des Weiteren hängt es davon ab, dass die Registrierung korrekt verfolgt und erklärt wird. Hinzu kommt auch, dass Verbesserungs- oder Änderungsvorschläge auf den besonderen Kenntnissen des für die jeweilige Schicht verantwortlichen Maschinenführers beruhen.

Was wir tun

Wir stellen unseren Kunden ein System zur Datenspeicherung und -organisation zur Verfügung, das die korrekte und ordnungsgemäße Verwaltung von Parameteränderungen in der Produktionsumgebung ermöglicht. Dadurch erreichen wir die notwendige Informationstransparenz, um die Entwicklung der Produktion objektiv und effizient zu bewerten.

Darüber hinaus verwenden wir Algorithmen der künstlichen Intelligenz, um so einen Bezug zwischen den Maschinenparametern und der Produktqualität herzustellen. Dadurch wird die Erstellung von Vorschlägen für parametrische Änderungen zur Verbesserung der Qualität des hergestellten Produkts ermöglicht.

Wie machen wir das?

Unterstützung bei der Sensorisierung der Produktionslinie.

Unsere Ingenieure untersuchen den Produktionsprozess bezüglich der Qualität der ursprünglich gespeicherten Daten. So können wir die Qualität des Outputs planen und ggf. eine zusätzliche Sensorisierung vorschlagen, um die Erfassung der Produktionsdaten zu vervollständigen.

Struktur und Aufbau des Speichersystems

Dank unserer Flexibilität können wir in verschiedenen Ökosystemen arbeiten, angefangen bei der Standardeinstellung eines Kunden bis zum Einsatz von Ad-hoc-Systemen, ob vor Ort, in der Cloud oder Hybrideinstellungen, die für die effiziente Verarbeitung der Zieldaten geeignet sind.

Entwicklung von KI-Algorithmen zur Erstellung des Erfolgswahrscheinlichkeitsmodells.

Unsere Datenanalysten wenden verschiedene Algorithmen an und arbeiten sie so aus, um einen digitalen Zwilling der Maschine zu erstellen, der Maschinenparameter und Qualität der Teile miteinander in Bezug setzt und so die Erfolgswahrscheinlichkeit verschiedener Setups ermittelt.

Entwicklung eines Systems zur Unterbreitung von Vorschlägen.

Dank der vom Modell gelieferten Informationen können wir alternative Maschineneinstellungen entwickeln, die eine höhere Erfolgswahrscheinlichkeit haben. Auf diese Weise erhalten wir objektive und transparente Verbesserungsvorschläge, die auf diesen Daten ihre Grundlage haben.